Najistotniejsze informacje:

- Minimalne wartości rezystancji izolacji dla obwodów niskiego napięcia wynoszą od 0,5 MΩ do 1 MΩ, w zależności od typu obwodu.

- Rezystancja izolacji dla kabli energetycznych o izolacji polwinitowej powinna wynosić co najmniej 20 MΩ na kilometr.

- Pomiary rezystancji izolacji powinny być przeprowadzane co najmniej co 5 lat oraz po każdej rozbudowie lub remoncie instalacji.

- Wilgotność, temperatura oraz uszkodzenia mechaniczne mają znaczący wpływ na wartość rezystancji izolacji.

- Niska rezystancja izolacji może prowadzić do poważnych zagrożeń, takich jak porażenie prądem czy uszkodzenie sprzętu elektrycznego.

Jakie wartości rezystancji izolacji są uznawane za niebezpieczne?

W instalacjach elektrycznych rezystancja izolacji odgrywa kluczową rolę w zapewnieniu bezpieczeństwa użytkowników. Wartości te określają, czy izolacja przewodów jest wystarczająco dobra, aby chronić przed porażeniem prądem oraz zwarciami. W Polsce obowiązują określone normy, które definiują minimalne dopuszczalne wartości rezystancji izolacji dla różnych typów obwodów. Przekroczenie tych wartości może prowadzić do poważnych zagrożeń dla zdrowia i życia.

Najniższe dopuszczalne wartości rezystancji izolacji dla obwodów niskiego napięcia wynoszą 0,5 MΩ dla obwodów SELV i PELV (napięcie pobiercze 250 V), oraz 1 MΩ dla obwodów FELV i innych obwodów o napięciu znamionowym do 500 V. Dla obwodów o napięciu znamionowym powyżej 500 V, minimalna wartość wynosi również 1 MΩ. W przypadku kabli energetycznych z izolacją polwinitową, rezystancja izolacji powinna być nie mniejsza niż 20 MΩ na kilometr długości, co jest szczególnie istotne przy pomiarze napięciem probierczym 2,5 kV.

Zrozumienie norm rezystancji izolacji w instalacjach elektrycznych

Normy dotyczące rezystancji izolacji są istotnym elementem regulującym bezpieczeństwo instalacji elektrycznych. W Polsce, normy te są zgodne z europejskimi standardami, takimi jak PN-EN 61557-10, które określają wymagania dotyczące pomiarów rezystancji izolacji. Te normy pomagają zapewnić, że instalacje elektryczne są odpowiednio zabezpieczone, a ich użytkowanie jest bezpieczne. Przestrzeganie tych norm jest kluczowe dla minimalizacji ryzyka awarii i zagrożeń związanych z niską rezystancją izolacji.

Jakie wartości rezystancji izolacji wskazują na problem?

Wartości rezystancji izolacji, które są poniżej określonych norm, mogą wskazywać na poważne problemy w instalacji elektrycznej. Na przykład, gdy rezystancja wynosi 0,5 MΩ lub mniej dla obwodów SELV i PELV, może to oznaczać, że izolacja jest uszkodzona, co zwiększa ryzyko porażenia prądem. Podobnie, wartość 1 MΩ dla obwodów FELV i innych obwodów o napięciu do 500 V również sygnalizuje potencjalne zagrożenie. W przypadku kabli energetycznych, rezystancja poniżej 20 MΩ na kilometr może prowadzić do awarii systemu i uszkodzenia urządzeń elektrycznych.

Takie niskie wartości rezystancji izolacji mogą być wynikiem starzenia się materiałów, uszkodzeń mechanicznych lub działania substancji chemicznych. Ignorowanie tych sygnałów może prowadzić do poważnych konsekwencji, takich jak zwarcia, które mogą zagrażać nie tylko sprzętowi, ale również zdrowiu użytkowników.

- 0,5 MΩ - minimalna wartość dla obwodów SELV i PELV, poniżej której występuje ryzyko porażenia prądem.

- 1 MΩ - wartość graniczna dla obwodów FELV, która wskazuje na problemy z izolacją.

- 20 MΩ - minimalna rezystancja dla kabli energetycznych, poniżej której mogą wystąpić awarie systemu.

Jak prawidłowo mierzyć rezystancję izolacji, aby zapewnić bezpieczeństwo?

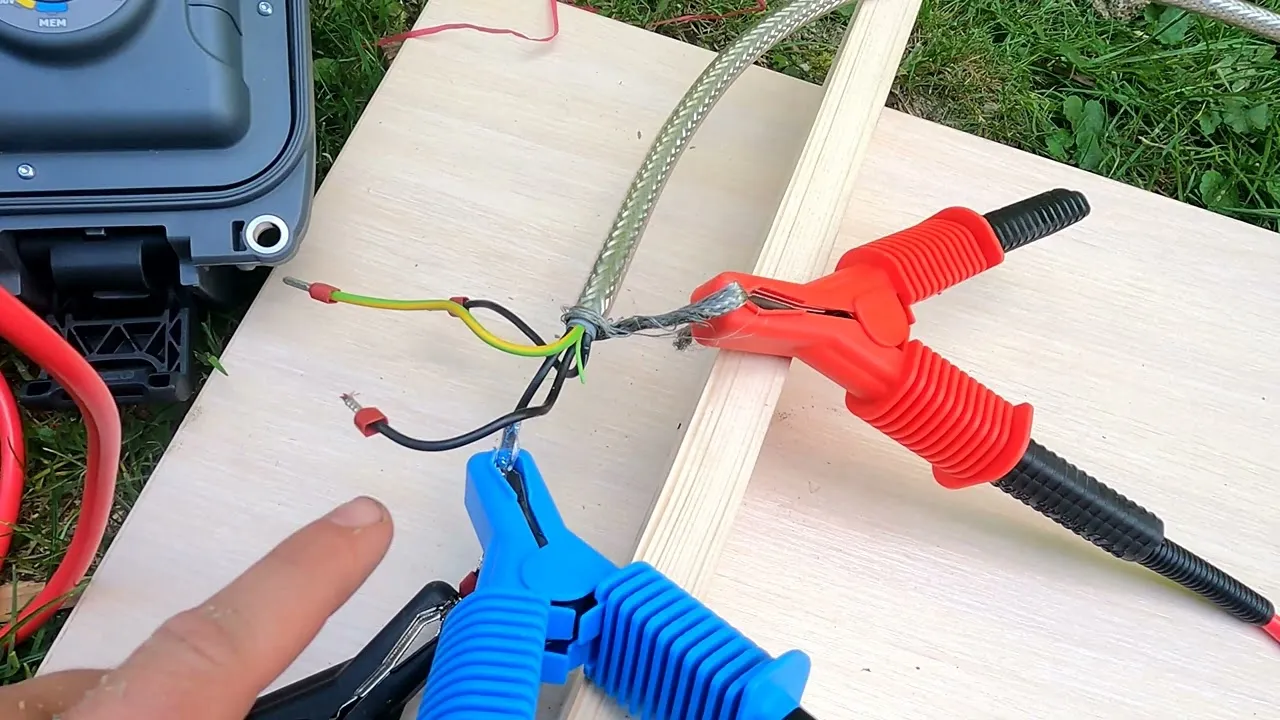

Aby zapewnić bezpieczeństwo instalacji elektrycznych, należy stosować odpowiednie procedury pomiarowe. Kluczowym krokiem jest użycie miernika rezystancji izolacji, który spełnia normy PN-EN 61557-10. Miernik powinien być używany zgodnie z zaleceniami, aby uzyskać dokładne wyniki. Pomiar powinien być przeprowadzany w warunkach kontrolowanych, aby uniknąć wpływu czynników zewnętrznych, takich jak wilgotność czy temperatura.

Ważne jest, aby przed przystąpieniem do pomiaru upewnić się, że instalacja jest wyłączona. Należy podłączyć miernik do odpowiednich punktów w instalacji i wykonać pomiar. Regularne kontrole rezystancji izolacji powinny być przeprowadzane co najmniej co 5 lat oraz po każdej rozbudowie lub remoncie instalacji. Dzięki temu można w porę wykryć potencjalne problemy i zapewnić bezpieczeństwo użytkowników.

Wybór odpowiednich narzędzi do pomiaru rezystancji izolacji

Aby skutecznie mierzyć rezystancję izolacji, kluczowe jest posiadanie odpowiednich narzędzi. Na rynku dostępne są różne typy mierników rezystancji izolacji, które różnią się funkcjami, dokładnością i ceną. Przykładem może być miernik Fluke 1587, który oferuje pomiar do 1000 V oraz funkcje testowania diod i ciągłości. Inny popularny model to Megger MIT525, który zapewnia pomiar do 1000 V i posiada funkcję automatycznego zapisu wyników. Warto również rozważyć miernik Kewtech KT 66, który jest bardziej przystępny cenowo, a także oferuje solidne parametry pomiarowe.

| Marka | Model | Zakres pomiaru (V) | Cena (PLN) |

|---|---|---|---|

| Fluke | 1587 | 1000 | 1500 |

| Megger | MIT525 | 1000 | 2000 |

| Kewtech | KT 66 | 500 | 800 |

Krok po kroku: Jak przeprowadzić pomiar rezystancji izolacji

Pomiar rezystancji izolacji należy przeprowadzać zgodnie z określonymi krokami, aby zapewnić dokładność wyników. Po pierwsze, upewnij się, że instalacja jest wyłączona i odłączona od zasilania. Następnie podłącz miernik do odpowiednich punktów w instalacji zgodnie z instrukcjami producenta. Wybierz odpowiedni zakres pomiaru na mierniku, zazwyczaj 250 V lub 500 V, w zależności od wymagań. Po ustawieniu miernika, uruchom pomiar i odczytaj wyniki. Zapisz wyniki pomiaru, aby móc je później analizować. Na koniec, po zakończeniu pomiaru, upewnij się, że wszystkie połączenia są bezpieczne i że instalacja jest gotowa do ponownego włączenia.

Czytaj więcej: Jaką izolację na balkon wybrać, aby uniknąć problemów z wilgocią?

Jakie czynniki wpływają na rezystancję izolacji w instalacjach?

Rezystancja izolacji jest parametrem, który może być znacząco wpływany przez różne czynniki. Jednym z głównych aspektów jest wilgotność. Wysoki poziom wilgotności może prowadzić do obniżenia rezystancji, co zwiększa ryzyko awarii instalacji elektrycznej. Woda działa jako przewodnik elektryczny, co może prowadzić do zwarć i uszkodzeń urządzeń. Ponadto, temperatura również odgrywa kluczową rolę; w wyższych temperaturach materiały izolacyjne mogą tracić swoje właściwości, co skutkuje zmniejszeniem rezystancji.

Inne czynniki, takie jak starzenie się materiałów, mogą również wpływać na rezystancję izolacji. Z czasem materiały izolacyjne ulegają degradacji, co prowadzi do ich osłabienia. Dodatkowo, uszkodzenia mechaniczne, takie jak przecięcia czy zarysowania, mogą naruszać integralność izolacji, co również wpływa na jej rezystancję. Warto zwrócić uwagę na te czynniki, aby zapewnić bezpieczeństwo instalacji elektrycznych i uniknąć potencjalnych zagrożeń.

Wpływ wilgotności i temperatury na rezystancję izolacji

Wilgotność i temperatura mają bezpośredni wpływ na rezystancję izolacji. Wysoka wilgotność powoduje, że materiały izolacyjne stają się bardziej przewodzące, co może prowadzić do znacznego obniżenia rezystancji. Z kolei, gdy temperatura wzrasta, materiały izolacyjne mogą tracić swoje właściwości, co także skutkuje ich degradacją. Z tego powodu, w warunkach wysokiej wilgotności lub ekstremalnych temperatur, warto regularnie kontrolować rezystancję izolacji, aby zapewnić bezpieczeństwo i niezawodność instalacji elektrycznych.

Jak uszkodzenia mechaniczne wpływają na izolację elektryczną

Uszkodzenia mechaniczne mają znaczący wpływ na rezystancję izolacji w instalacjach elektrycznych. Każde przecięcie, zarysowanie czy wgniecenie materiału izolacyjnego może prowadzić do jego osłabienia, co w konsekwencji obniża rezystancję. Na przykład, uszkodzenia spowodowane niewłaściwym montażem lub działaniem sił zewnętrznych mogą stworzyć drogi przewodzenia prądu, co zwiększa ryzyko zwarcia i porażenia prądem. Dodatkowo, nawet drobne uszkodzenia mogą prowadzić do długotrwałych problemów, takich jak degradacja materiału w wyniku działania wilgoci czy substancji chemicznych. Dlatego tak ważne jest, aby regularnie kontrolować stan izolacji i reagować na wszelkie uszkodzenia, które mogą zagrażać bezpieczeństwu instalacji.

Jakie są konsekwencje niskiej rezystancji izolacji dla użytkowników?

Niska rezystancja izolacji stwarza poważne zagrożenia dla użytkowników instalacji elektrycznych. Przede wszystkim, może prowadzić do porażenia prądem, co jest bezpośrednim zagrożeniem dla życia i zdrowia. W przypadku, gdy rezystancja spada poniżej norm, ryzyko wystąpienia zwarcia wzrasta, co może prowadzić do pożarów i uszkodzenia sprzętu elektrycznego. Przykładem mogą być incydenty, w których niska rezystancja izolacji w kablach prowadziła do awarii całych systemów elektrycznych, co skutkowało nie tylko stratami materialnymi, ale również poważnymi konsekwencjami prawnymi dla właścicieli budynków.

Oprócz zagrożeń dla zdrowia, niska rezystancja izolacji może mieć także konsekwencje finansowe. Właściciele nieruchomości mogą zostać pociągnięci do odpowiedzialności za szkody wyrządzone przez niewłaściwie działające instalacje elektryczne. Dodatkowo, w przypadku awarii elektrycznych, mogą wystąpić wysokie koszty naprawy i wymiany uszkodzonych urządzeń. Dlatego tak ważne jest, aby monitorować stan rezystancji izolacji i podejmować odpowiednie działania, aby zapewnić bezpieczeństwo użytkowników oraz niezawodność instalacji elektrycznych.

Jak nowoczesne technologie mogą poprawić rezystancję izolacji?

W dobie rosnącej technologii, innowacyjne rozwiązania mogą znacząco wpłynąć na poprawę rezystancji izolacji w instalacjach elektrycznych. Przykładem są nowoczesne materiały izolacyjne, takie jak polimery o wysokiej odporności na czynniki zewnętrzne, które nie tylko zwiększają wydajność izolacji, ale również są bardziej odporne na uszkodzenia mechaniczne i chemiczne. Wykorzystanie takich materiałów może znacząco wydłużyć żywotność instalacji oraz zmniejszyć ryzyko awarii.

Dodatkowo, zastosowanie technologii monitorowania w czasie rzeczywistym, takich jak czujniki rezystancji, pozwala na bieżąco śledzenie stanu izolacji. Dzięki temu, użytkownicy mogą szybko reagować na spadki rezystancji, co minimalizuje ryzyko poważnych incydentów. W przyszłości, integracja systemów monitorujących z inteligentnymi sieciami elektrycznymi może umożliwić zautomatyzowane zarządzanie i optymalizację stanu izolacji w instalacjach, co przyniesie korzyści zarówno dla bezpieczeństwa, jak i efektywności energetycznej.